Wybór nowej lokalizacji dla zakładu produkcyjnego to decyzja, która może być kluczowa dla dalszych losów fabryki. Relokacja przedsiębiorstwa produkcyjnego musi zostać starannie zaplanowana, a do jej organizacji warto zatrudnić specjalistów. Podpowiadamy, jak wybrać nową lokalizację dla fabryki, aby cały trud związany z przeniesieniem zakładu nie został zmarnowany.

Na czym polega relokacja przemysłowa?

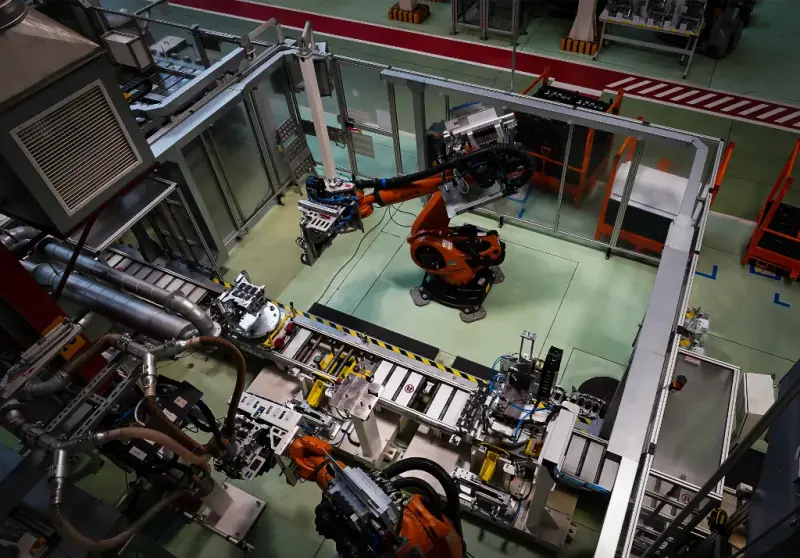

Relokacja przemysłowa polega na przeniesieniu zakładu produkcyjnego z jednej lokalizacji do innej. Proces ten jest zazwyczaj skomplikowany i wymaga szczegółowego planowania, aby zminimalizować straty związane z postojem linii produkcyjnej. Ponieważ relokacja fabryki to nie tylko transport maszyn, zaleca się, aby cały proces zmiany lokalizacji zlecić profesjonalnej firmie, takiej jak ESOX Industrial Automation z Łodygowic koło Żywca.

Co wziąć pod uwagę, planując zmianę lokalizacji fabryki?

Planowanie zmiany lokalizacji fabryki to złożony proces, który wymaga uwzględnienia wielu czynników, aby zmaksymalizować korzyści i zminimalizować ryzyko.

Przedstawiamy kluczowe aspekty, które warto rozważyć, planując relokację fabryki:

-

Dostępność pracowników

To szczególnie ważne, jeśli zakład produkcyjny zatrudnia wykwalifikowanych specjalistów. Ich przeniesienie w okolice nowej lokalizacji może być kosztowne, a często i niemożliwe do zrealizowania, dlatego warto dokładnie przeanalizować dostępność lokalnych pracowników, ich oczekiwania finansowe i kwalifikacje.

-

Koszty operacyjne

Ceny gruntów, wynajem budynków lub koszty budowy nowej infrastruktury mogą się różnić w zależności od lokalizacji. Warto szukać miejsc, które oferują niższe opłaty za media, np. decydując się na przeniesienie fabryki do Strefy Ekonomicznej, gdzie prowadzenie przedsiębiorstwa odbywa się na preferencyjnych warunkach.

-

Infrastruktura transportowa

Ważne jest, aby nowa lokalizacja fabryki była dobrze skomunikowana pod kątem transportu, co umożliwi sprawne dostawy surowców i wysyłkę towarów.

-

Czynniki prawne i regulacyjne

Relokacja może wymagać uzyskania nowych pozwoleń na działalność, które będą różnić się w zależności od lokalizacji. Przed podjęciem decyzji o przeniesieniu fabryki należy sprawdzić również lokalne przepisy i rozporządzenia związane z ochroną środowiska, prawem pracy czy prowadzeniem działalności gospodarczej.

-

Możliwości rozbudowy fabryki

Nowa lokalizacja powinna oferować możliwość przyszłego rozwoju, w przypadku zwiększenia produkcji lub wprowadzenia nowych linii produktów.

Jak powinien wyglądać proces relokacji fabryki?

Ponieważ relokacja produkcji to proces niezwykle wymagający, czasochłonny i kosztowny, zaleca się, aby zadanie to powierzyć specjalistom, którzy dysponują nie tylko potrzebnym sprzętem, ale również wykwalifikowaną kadrą.

Osoby te powinny starannie zaplanować cały proces relokacji maszyn, stworzyć harmonogram prac i dokładnie przeanalizować obie lokalizacje. Dokładna analiza pozwoli zminimalizować ryzyko błędów i awarii, zmniejszyć koszty i zaoszczędzić czas, który jest niezwykle istotny, aby utrzymać wydajność produkcji.

Kolejnym etapem działań związanych z transferem maszyn jest demontaż i bezpieczne przygotowanie urządzeń do transportu, a także ich ponowny rozładunek i podłączenie na nowej lokalizacji. Często działania te wymagają podłączenia instalacji przemysłowych, mediów, a także zorganizowania przestrzeni, na której powstanie linia produkcyjna.

Proces relokacji fabryki nie powinien się zakończyć, zanim nie zostanie w pełni uruchomiona linia produkcyjna, a pracownicy nie będą odpowiednio przeszkoleni. Sprawdzanie, testy i kontrola bezpieczeństwa to ostatni, lecz kluczowy etap relokacji przemysłowej, który pozwala uznać cały proces za udany i w pełni zakończony.

Planując zmianę lokalizacji fabryki, należy nie tylko skupić się na kosztach i trudnościach związanych z relokacją, ale przede wszystkim przeanalizować czynniki, które zdecydują, czy nowa lokalizacja wpłynie pozytywnie na rozwój przedsiębiorstwa.

Artykuł sponsorowany